2025年是构建“新型电力系统”的关键之年,随着“源网荷储”一体化深度推进,电力电子技术作为电能高效转换与控制的核心,正迎来前所未有的发展机遇。

山西英特丽电子科技有限公司(Shanxi Yingterli)作为国内领先的智能制造与电力电子解决方案提供商,凭借“设计+制造”的双轮驱动模式,为新能源、电动交通及工业控制领域提供从方案优化到规模化量产的端到端服务。

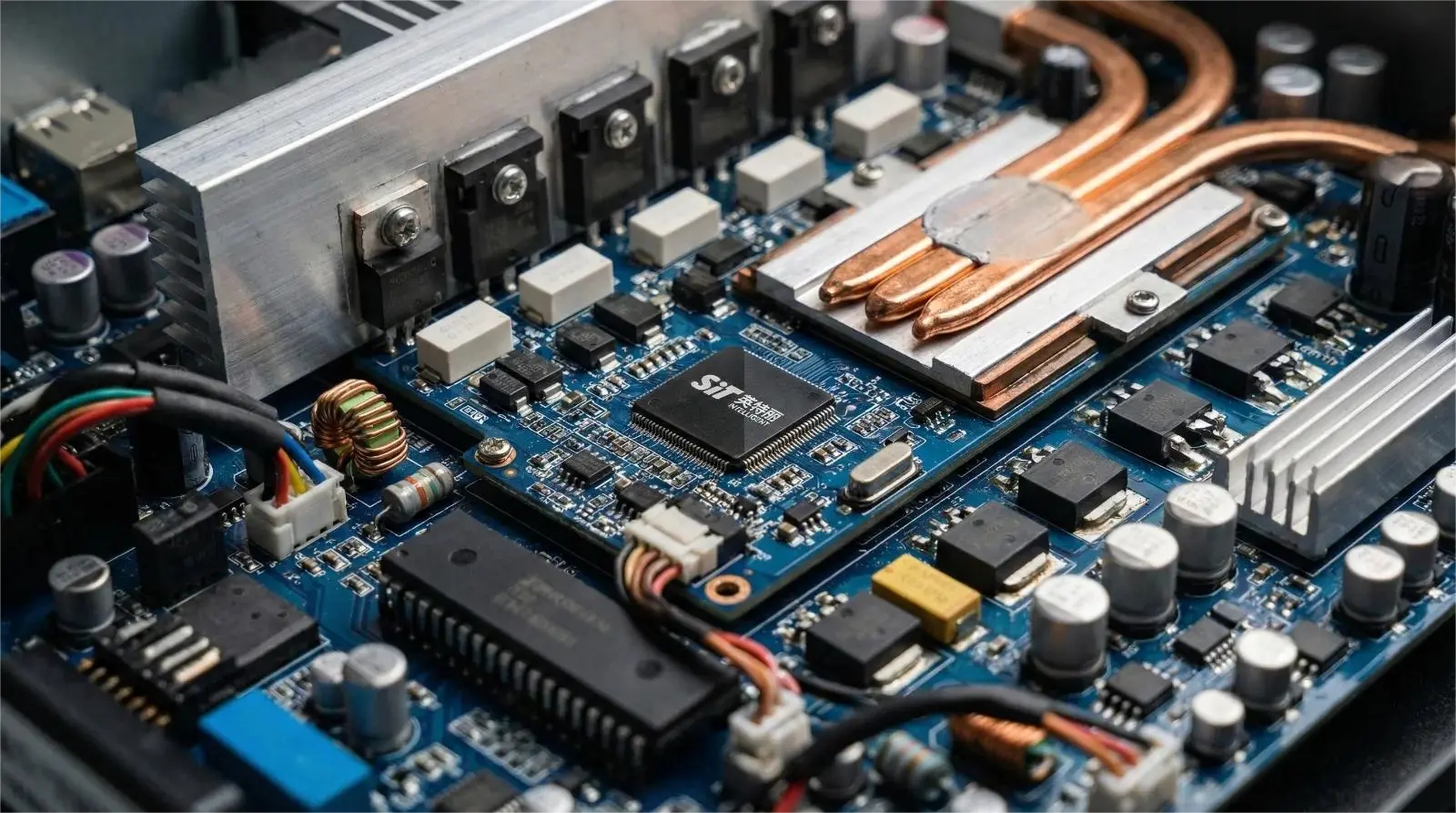

作为公司核心自主产品线,我们深耕直流快充与超充技术:

依托强大的EMS制造能力,我们为行业头部客户提供核心部件的联合设计与代工:

为中高压变频器提供高可靠性控制板卡制造,以及航空电源、通信电源的高密度PCBA设计与生产。

不同于纯设计公司,山西英特丽提供基于“可制造性设计(DFM)”的深度工程服务,确保方案不仅“设计得好”,更能“造得好”。

晋城基地拥有 30条高端SMT生产线,8条DIP线,15条组装线,满足车规级制造标准。配备AOI、SPI、X-Ray、ICT/FCT等全套检测设备,确保产品零缺陷交付。

我们不仅懂制造,更懂设计。从原理图优化到BOM降本,从样机打样到批量生产,提供无缝衔接的一站式服务,缩短产品上市周期(TTM)30%以上。

与国内外主流电子元器件厂商建立战略合作,保障核心芯片与功率器件的稳定供应,在缺货潮中依然能保障客户交付。

案例1:480kW液冷超充桩量产项目

挑战 散热要求极高,液冷管路与功率模块的装配工艺复杂。

方案 英特丽工程团队优化了液冷板结构与内部走线,制定了标准化的液冷装配SOP。

成果 成功实现量产,温升控制在安全范围内,满载运行效率大于96%。

案例2:某上市公司储能BMS代工

挑战 BMS主控板元器件密度极高,且需满足车规级可靠性。

方案 采用0201微型元件贴装工艺,引入3D SPI与X-Ray全检。

成果 直通率提升至99.8%,不仅降低了客户成本,更通过了严苛的震动与老化测试。

在电力电子技术日新月异的今天,山西英特丽电子科技愿做您最坚实的后盾。

立即联系我们,预约参观智能制造基地