"同样是做PCBA,为什么几百片的单价要比几千片贵好几倍?"这是许多采购人员和技术负责人的共同困惑。在电子产品研发阶段,小批量PCBA代工成本高企确实是普遍现象,但其背后有着合理的成本逻辑。

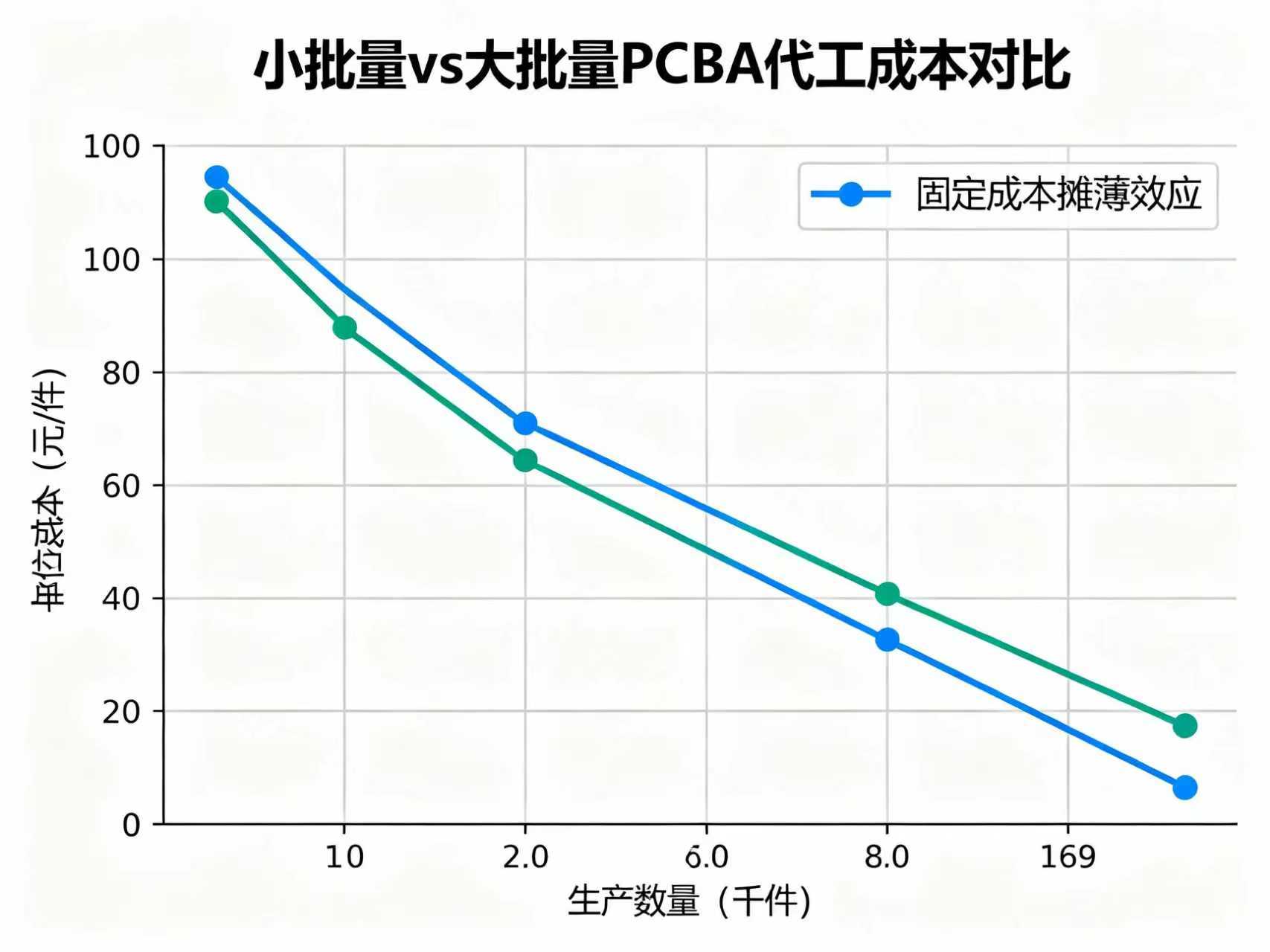

固定成本摊薄效应缺失是核心因素。PCBA加工涉及编程、调试、制版等多个固定环节,这些成本在批量生产中可以摊薄到数千甚至数万个产品上,但在小批量(通常指100-500片)生产中,每个产品需要承担的固定成本自然更高。以SMT产线为例,无论是生产100片还是1000片,都需要完成同样的程序调试、钢网制作、设备校准等准备工作。

物料采购成本劣势也不容忽视。小批量订单的物料采购通常只能通过零售渠道或支付小额采购费用,无法获得批量采购的价格优势。部分特殊元器件可能还需要支付额外的开模费用或测试费用,这些都会显著增加单位成本。

生产效率天然限制同样重要。小批量生产频繁更换产品型号,导致设备利用率和生产效率降低,同时质量检测和处理不良品的成本占比也会相应提高。

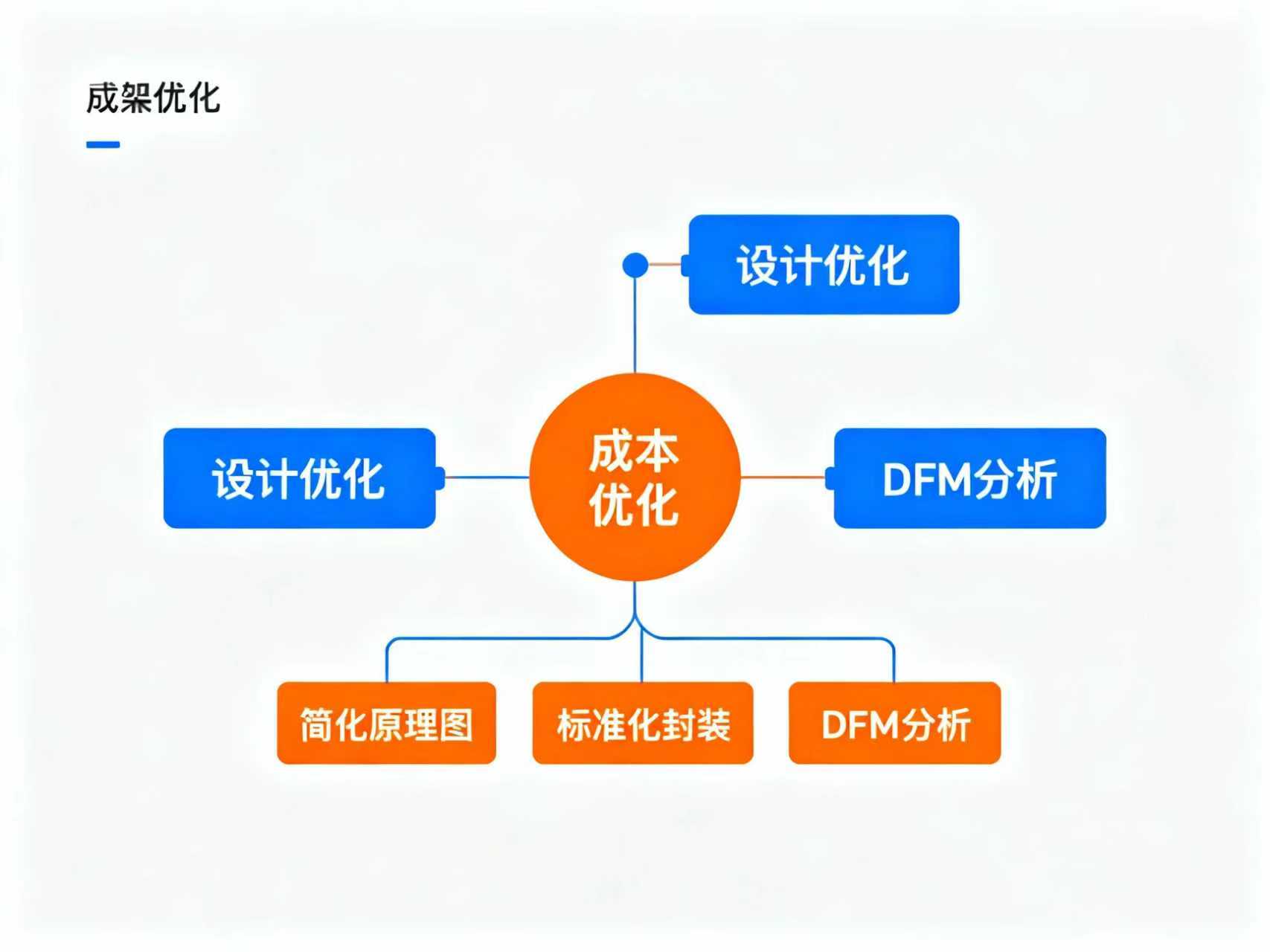

标准化元器件选型是降低成本的首要策略。在满足产品性能的前提下,优先选择行业通用型号和标准封装器件。这不仅能够简化物料采购,还能提高供应商报价的竞争力。建议建立企业内部的优选器件库,避免使用过于冷门或独家供应的元器件。

DFM(可制造性设计)优化同样关键。合理的设计可以显著降低生产难度和不良率。具体包括:避免过小的元器件间距(一般建议不小于0.2mm)、合理设置测试点位置、控制焊盘设计精度等。良好的DFM设计能够减少返工和报废,从整体上降低成本。

模块化设计思路也值得推广。将复杂电路分解为多个功能模块,便于分阶段测试和生产。这样可以在早期阶段发现和解决问题,避免在完整PCBA上产生更高的修复成本。

批量集中采购是有效的成本控制手段。如果产品有多个相似型号,可以考虑将相近规格的元器件进行统一采购,或者与同行业企业进行联合采购,以提高采购规模,获得更好的价格条件。

供应商合作模式优化也很重要。寻找具有小批量生产经验的代工厂,他们通常具有更灵活的生产体系和成本结构。可以考虑建立长期合作关系,通过年度框架协议等方式获得更稳定的价格和服务。

物料替代方案评估需要谨慎进行。在确保产品质量的前提下,评估使用替代元器件或简化功能配置的可能性。这一过程需要与技术人员充分沟通,确保不会影响产品的核心功能和可靠性。

工艺复杂度合理控制。不是所有产品都需要采用最先进的工艺。根据产品定位和成本要求,合理选择工艺等级。例如,对于消费电子产品中的非关键部件,可以考虑使用成熟稳定的工艺而非最新的高精度工艺。

测试方案优化。设计合理的测试策略,避免过度测试。可以采用抽检、分阶段测试等方式,在保证质量的前提下控制测试成本。对于重复性高的测试项目,考虑制作专用测试工装以提高效率。

不良品管理改进。建立完善的不良品分析和处理流程,及时发现并解决生产中的问题。通过持续改进生产工艺,可以逐步降低不良率,从整体上提升成本效益。

在追求成本优化的过程中,质量底线不能突破。PCBA作为电子产品的核心部件,其质量直接影响最终产品的可靠性和安全性。过度的成本压缩可能导致使用劣质材料、简化必要工序,最终造成更大的损失。

技术规格需要谨慎评估。元器件的替代和工艺的简化都需要基于充分的技术评估,必要时进行小批量试验验证。建议与代工厂的技术团队充分沟通,确保优化方案不会影响产品性能。

供应链风险管理也不容忽视。过度集中采购或依赖单一供应商可能带来供应链风险。需要在成本优化和供应链稳定性之间找到平衡点。

长期价值与短期成本的权衡。有时候,适当的技术投入虽然会增加短期成本,但能带来更好的长期效益。例如,采用更好的设计软件或测试设备,可能在多个项目中持续发挥价值。

小批量PCBA代工成本高企确实是一个客观存在的挑战,但通过设计优化、采购策略调整和生产管理改进,完全可以在保证质量的前提下实现合理的成本控制。关键是要系统性地考虑整个价值链,找到适合自身产品的最佳平衡点。

如果您正在为小批量PCBA代工的成本问题而困扰,建议从设计阶段就开始规划成本优化策略,与经验丰富的代工伙伴充分沟通,共同找到最适合的解决方案。

了解更多 PCBA 制造知识,帮助您做出更好的决策